Mit Industrie 4.0 zu einer nachhaltigen Lebensmittelproduktion

AnzeigeDie Partnerschaft smartFoodTechnologyOWL erforscht an der Technischen Hochschule Ostwestfalen-Lippe die Potenziale der digitalen Transformation für die Lebensmittelindustrie.

Ein Beitrag aus dem Themenschwerpunkt „Spitzenforschung“.

Die Lebensmittelfabrik der Zukunft

Smarte Technologien können die nachhaltige Versorgung der Menschen mit qualitativ hochwertigen und sicheren Nahrungsmitteln fördern. Lebensmittel sind ein höchst sensibles Thema: Von ihrer Qualität und Sicherheit hängen unsere Gesundheit und unser Wohlbefinden ab. Ihre Produktion erfordert genaueste Planung und maximale Effizienz. Es gilt, begrenzte Rohstoffe klug zu nutzen, Unterversorgung und Überproduktion zu vermeiden, die Umwelt möglichst wenig zu belasten und wirtschaftlich zu arbeiten. Komplexe Herausforderungen, die wie geschaffen sind für den Einsatz intelligenter Technologien. Daran arbeitet die Forschungspartnerschaft smartFoodTechnologyOWL, ein Netzwerk von rund 40 Partnern aus Industrie, Handwerk, Handel und weiteren Forschungseinrichtungen.

Wie sieht die Lebensmittelproduktion der Zukunft aus?

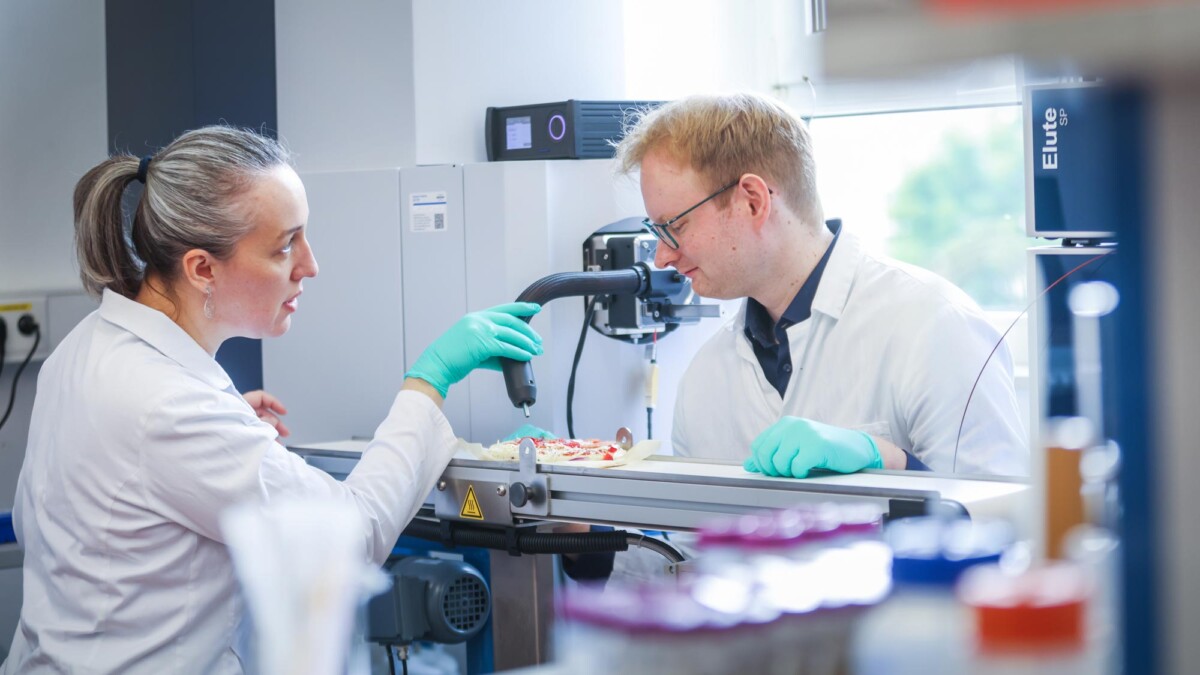

Viele Produktionsprozesse in der Lebensmittelindustrie laufen derzeit noch in Chargen ab. Eine Qualitätskontrolle erfolgt meist erst am Ende der Produktion durch aufwendige Laboranalytik. Ist das Produkt fehlerhaft oder untauglich, muss in der Regel die ganze Charge (die mehrere Tonnen Lebensmittel umfassen kann) verworfen werden – vermeidbarer Lebensmittelabfall. Ziel der Forschenden ist es deshalb, mithilfe digitaler Technologien Anlagen zu konstruieren, die ohne menschliches Eingreifen automatisch auf Veränderungen im Produktionsprozess reagieren können – das Labor soll in die Produktionsmaschinen gebracht werden. Das innovative System soll die Qualitätsparameter bereits im Prozess präzise, sicher und effizient bestimmen, indem es mithilfe von Maschinendaten und hochsensiblen Sensoren ein virtuelles Abbild des Produktes generiert. „Über das virtuelle Abbild können wir Produktions- und Qualitätseigenschaften in Echtzeit vorhersagen. Das macht den Prozess kontinuierlich kontrollierbar und die Qualität gezielt steuerbar“, erklärt Prof. Dr.-Ing. Stefan Witte, Vizepräsident für Forschung und Transfer der TH OWL und Partnerschaftssprecher von smartFoodTechnologyOWL. „Im Ergebnis könnten Herstellende auf eine aufwendige Laboranalytik verzichten und das Produkt kann in Echtzeit freigegeben werden, da die Qualitätskontrolle bereits im Prozess stattgefunden hat.“ Neben der Effizienzsteigerung der vorhandenen Anlagenkapazitäten ergibt sich so auch ein positiver Einfluss auf die Umweltbilanz: Ressourcen werden geschont und Prozesse mit weniger Energieaufwand betrieben.

52 % der Lebensmittelabfälle in Deutschland (ca. 6,14 Mio. t) entstanden im Jahr 2015 in Haushalten – das entspricht etwa 75,2 kg pro Einwohner*in. Hiervon war rund die Hälfte (32,9 kg) theoretisch vermeidbar¹). Intelligente Haltbarkeitsvorhersagen können dazu beitragen, dass weniger Lebensmittel verschwendet werden. Individuelle Aufkleber auf Lebensmittelverpackungen können am Ende des smarten Herstellungsprozesses zuverlässigere Haltbarkeitsdaten liefern, die den Verbraucher*innen mehr Sicherheit geben. Denkbar wäre es auch, intelligente Kühlschränke mit Sensoren auszustatten, die Verbraucher*innen darauf aufmerksam machen, welche Lebensmittel zeitnah verbraucht werden müssen, und entsprechende Rezepte vorschlagen. 1) Quelle: Schmidt T., Schneider F., Leverenz D., Hafner G. (2019) Lebensmittelabfälle in Deutschland – Baseline 2015. Thünen Rep 71, DOI: 10.3220/REP1563519883000

Die Zukunft des Bierbrauens

Ein Beispiel hierfür: Die Smart Mashing Plant, die das Maischen als klassischen Prozess des Bierbrauens revolutioniert. Hierbei handelt es sich um eine Demonstratoranlage zur Herstellung von Maische, die über Sensoren und maschinelles Lernen die Qualität regeln kann. Der Prozess des Maischens als erster Schritt der Bierherstellung ist ein komplexes Verfahren: Geschrotetes Malz und Wasser werden vermischt und durchlaufen mehrfache Temperaturänderungen. Hierdurch werden unterschiedliche physikalische, chemische und enzymatische Stoffumwandlungsprozesse absolviert. Ziel ist die Umwandlung der wasserunlöslichen Stärke des Getreides in löslichen Zucker, der für die spätere Vergärung durch Hefen zur Produktion von Alkohol benötigt wird. Die Smart Mashing Plant verändert den Produktionsprozess entscheidend: Der eigentlich chargenweise ablaufende Prozess des Maischens wird in der Anlage in einem kontinuierlichen Verfahren abgebildet, sodass es keine sich unterscheidenden Chargen mehr gibt. Da Rohstoffe natürlichen Ursprungs verwendet werden, unterliegen diese auch Variationen in ihrer Qualität. Der Schlüssel zum effizienten Betrieb einer kontinuierlichen Anlage liegt darin, diese Qualitätsschwankungen festzustellen und im Prozess darauf reagieren zu können. Die Qualität des Produktes in der Anlage wird durch eine Kombination aus hochdatenintensiver photonischer, instrumenteller Analytik und im Prozess anfallenden Maschinendaten mit maschinellem Lernen bestimmt. Bei der Bestimmung der Produktqualität im Prozess handelt es sich um eine Echtzeitqualitätssicherung, die Prozessinformationen im laufenden Betrieb registrieren kann. Die Entwicklung der Anlage ist bereits so weit vorangeschritten, dass die Echtzeitqualitätssicherung zur Prozessüberwachung zuverlässig eingesetzt werden kann. Außerdem ist die Anlage dazu in der Lage, auf Anomalien im Prozess automatisch zu reagieren und die Produktion nach selbstständiger Behebung der Anomalien fortzusetzen. Derzeit konzentriert sich die Arbeit dar- auf, die durch die Echtzeitqualitätssicherung generierten Qualitätsparameter für eine ganzheitliche, in sich abgeschlossene Regelung zu implementieren. Ist dies abgeschlossen, soll die Anlage automatisch auf variierende Rohstoffqualitäten reagieren können, um eine Produktion mit einer gleichbleibend hohen Qualität und Produktionsrate zu gewährleisten.

Die Forschungsplattform smartFoodTechnologyOWL wurde vom Institut für Lebensmitteltechnologie.NRW (ILT.NRW) gemeinsam mit dem Institut für industrielle Informationstechnik (inIT) der Technischen Hochschule Ostwestfalen-Lippe gegründet.

Unter dem Motto „where food meets IT“ entsteht durch ihre Zusammenarbeit ein einzigartiges Forschungs- und Entwicklungsumfeld. Zu den über 40 Partnern von smartFoodTechnologyOWL gehören namhafte Unternehmen aus der Industrie, KMUs und Handwerkspartner sowie Forschungspartner und Netzwerke. Sie vertreten die Lebensmittelhersteller, die Zulieferer- und Maschinenbauindustrie sowie den Handel. smartFoodTechnologyOWL versteht sich als lernende Partnerschaft, die sich ständig weiterentwickelt, und ist offen für weitere Partner. Die Smart FOODFACTORY wird von EFRE, dem Europäischen Fonds für regionale Entwicklung, gefördert und hat ein Gesamtvolumen von rund 10 Mio. Euro. Das diesem Bericht zugrunde liegende Vorhaben wurde mit Mitteln des Bundesministeriums für Bildung und Forschung unter dem Förderkennzeichen 03FH3M1IA gefördert. Die Verantwortung für den Inhalt dieser Veröffentlichung liegt beim Autor.

Intelligente Haltbarkeitsvorhersage

Eine weitere Anwendungsmöglichkeit von Industrie-4.0-Methoden in der Lebensmitteltechnologie ist die Individualisierung des Haltbarkeitsdatums. Mithilfe von analytischen Instrumenten wie einer elektronischen Nase oder einer enzymatischen Analyse werden Rohstoffe und fertige Produkte untersucht. Über einen längeren Zeitraum sammeln die Forschenden so Indikatoren, die den Verderb von Lebensmitteln andeuten. Mithilfe der daraus gewonnenen Datensätze sollen im nächsten Schritt Sensoren gefunden werden, die die analytischen Instrumente ersetzen und an die Produktionslinie angedockt werden können. Das Ziel: Die Sensoren generieren während der Produktion Daten, liefern sie an eine Datenbank und diese gibt eine individuelle Haltbarkeitsprognose ab, die am Ende der Produktionslinie auf die Produktverpackung gebracht wird. Die Vorteile liegen auf der Hand: Das Haltbarkeitsdatum wird zuverlässiger und die Wegwerfquote auf Verbraucherseite kann reduziert werden. Auch für Lebensmittelunternehmen ist ein präziseres Haltbarkeitsdatum relevant: Rund zehn Prozent der Produkte erreichen aktuell im Handel das Mindesthaltbarkeitsdatum, bevor sie verkauft werden. Verluste, die der Handel bei den Verhandlungen mit den Herstellenden geltend macht.

Die Smart FOODFACTORY

Die einzigartige Forschungskompetenz der Partnerschaft smartFoodTechnologyOWL bekommt nun ein Zuhause in der Smart FOODFACTORY, deren Bau im kommenden Jahr abgeschlossen sein wird. Auf etwa 1.500 Quadratmetern entsteht eine Forschungs- und Demonstrationsplattform für die digitale Transformation in der Lebensmitteltechnologie, in der neue Technologien, Produkte und Produktionsprozesse der Lebensmittelbranche gemeinsam entwickelt und evaluiert werden. In der Smart FOODFACTORY sollen Innovationen entstehen, die auf die grundlegende Verbesserung der Qualität und Sicherheit von Lebensmitteln, auf Nachhaltigkeit, Wirtschaftlichkeit von Produktionsprozessen und auf den Verbraucherkomfort abzielen. Kurze Wege zwischen Werkhalle, Labor und Besprechungsbereich ermöglichen eine ganzheitliche Bearbeitung auch interdisziplinärer Forschungsthemen. Als intelligente Lebensmittelfabrik auf höchstem technischem Niveau wird die Smart FOODFACTORY ein überregionaler Impulsgeber für Innovationen sein.

„Gemeinsam mit unseren Partnern schaffen wir in der Smart FOODFACTORY ein neuartiges Forschungsumfeld, das in dieser Weise und mit dieser Zielsetzung herausragend in Deutschland ist.“

Prof. Dr.-Ing. Stefan Witte

Die Digitalisierung der Lebensmitteltechnologie ist eine wichtige Zukunftsaufgabe.

Industrie 4.0

Hinter dem abstrakten Begriff „Industrie 4.0“ verbirgt sich die Idee, die industrielle Produktion mithilfe moderner Informations- und Kommunikationstechnik zu optimieren. Intelligente, digital vernetzte Systeme ermöglichen eine weitgehend selbstständige Steuerung von Produktionsprozessen, in die auch Kund*innen und Lieferant*innen eingebunden werden können. Dadurch lassen sich nicht nur einzelne Herstellungsschritte, sondern die gesamte Wertschöpfungskette effizienter gestalten. Die FH-Impulspartnerschaft smartFoodTechnologyOWL überträgt diesen Ansatz nun auf die komplette Wertschöpfungskette der Lebensmittelproduktion.

Die TH OWL

Die Technische Hochschule Ostwestfalen-Lippe ist eine forschungsstarke Hochschule für angewandte Wissenschaften, die an drei Standorten rund 50 Bachelor- und Masterstudiengänge sowie Promotionsprogramme anbietet. Sie ist fest verankert in Ostwestfalen-Lippe, einer wirtschaftsstarken Region im Nordosten von Nordrhein-Westfalen. Die TH OWL ist kreativ, innovativ und nachhaltig. Sie lebt durch die Vielfalt ihrer Fachbereiche, die technisch, wirtschaftswissenschaftlich, gestalterisch und künstlerisch ausgerichtet sind.

Zielsetzung

Die Partnerschaft smartFoodTechnologyOWL ist eine Allianz für Innovationen in den Bereichen Lebensmittelproduktion, -qualität, -sicherheit, -verteilung und -nachhaltigkeit. Gemeinsam mit über 40 Partnern aus Industrie, Handwerk, Handel und weiteren Forschungseinrichtungen entsteht an der TH OWL ein Kompetenzzentrum zum Thema „where food meets IT“. smartFoodTechnologyOWL ist offen für weitere Partner.

Forschungsprojekte

In rund 15 Forschungsprojekten entwickeln Forschende praxisnahe und smarte Lösungen, die die Lebensmittelindustrie fit für die Zukunft machen. Im Fokus der Projekte stehen die Lebensmittelschwerpunkte Getränketechnologie, Back- und Süßwarentechnologie sowie Fleischtechnologie. In diesen Bereichen werden die Möglichkeiten der Industrie 4.0 mit den Herausforderungen der Lebensmittelindustrie verbunden.

Kontakt

smartFoodTechnologyOWL

Technische Hochschule Ostwestfalen-Lippe

Campusallee 12

32567 Lemgo

Tel. (05261) 702 5425

Dr. Manuel Zimmer / Dr. Nele Jantz

E-Mail: info@sft-owl.de