Radikal digital

ZEIT RedaktionDaniel Heidrich, Chef des Autozulieferers EBK Krüger, verdient sein Geld mit Ersatzteilen – und mit schlauer Software. Was kann man von ihm lernen?

Redaktioneller Beitrag aus: „ZEIT für Unternehmer Ausgabe 4/2022.“ Geschäftspartner der ZEIT Verlagsgruppe haben auf die journalistischen Inhalte der ZEIT Redaktion keinerlei Einfluss.

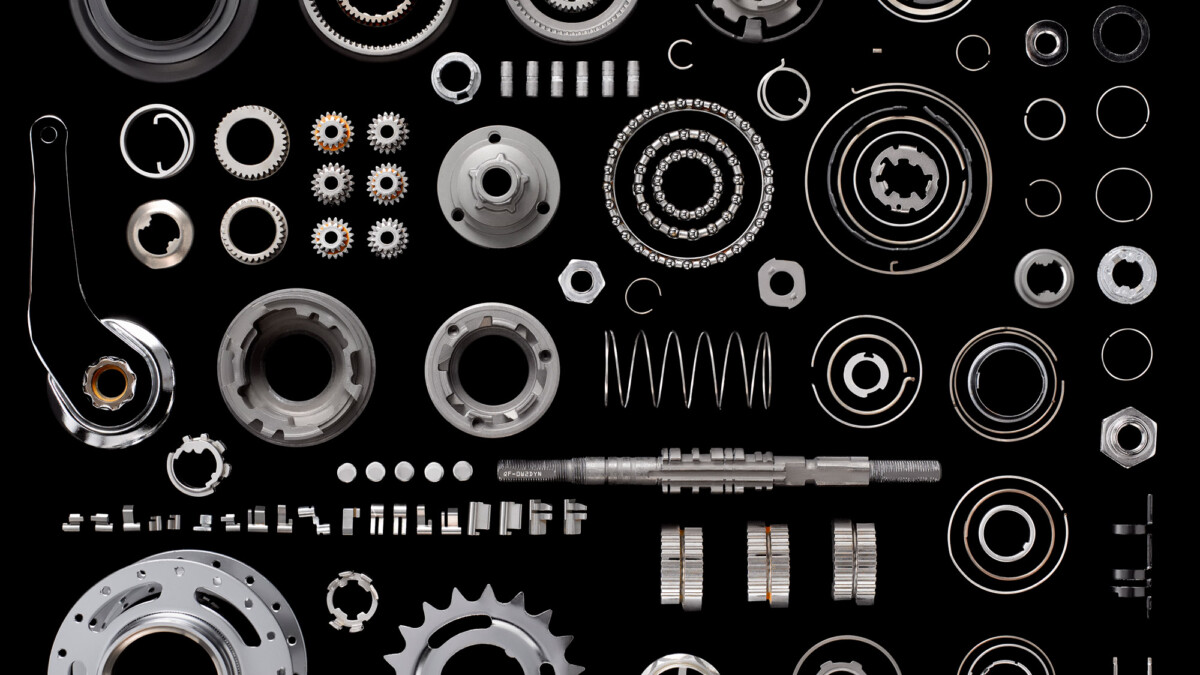

Wenn Daniel Heidrich aus seinem Büro im Berliner Technologiepark Adlershof schaut, blickt er auf zwei Gebäude, von denen das eine dazu da ist, die Vergangenheit zu erhalten, und das andere, die Zukunft zu formen. Einmal ist da die Fabrik, in der seine Firma EBK Krüger alte Technik der Autoindustrie mit Ersatzteilen wie Einspritzventilen und Steckverbindern fit macht – teils mit Maschinen, die fast 100 Jahre alt sind.

Im Haus gegenüber reihen sich in Großraumbüros Bildschirme aneinander. Auch hier kümmert sich Heidrich um die Fitness anderer Unternehmen, allerdings mit den Mitteln der Digitalisierung: Die Tochterfirma Leitart bietet IT-Dienstleistungen an und hat schon mit den Dax-Riesen VW, Siemens und Bayer zusammengearbeitet.

Es geht um Industrie 4.0 – ein Begriff, der beschreibt, „dass alles oder vieles in der Fabrik nun über das Internet vernetzt ist und miteinander kommuniziert“, sagt der Wirtschaftsingenieur Olaf Sauer. Sauer ist stellvertretender Leiter des Fraunhofer-Instituts für Optronik, Systemtechnik und Bildauswertung IOSB in Karlsruhe, wo er Digitalisierungs- und Automatisierungsprozesse erforscht. Konkret gehe es bei Industrie 4.0 darum, Maschinen mit Sensoren und Software auszurüsten, damit die Produktion transparent und effizienter wird. Weil die Maschinen zum Beispiel unterein-ander Daten austauschen und so die eine der anderen sagen kann, was sie zu tun hat. Oder weil sie selbstständig einen Fachmann benachrichtigt, wenn ein Teil kaputtzugehen droht.

Initialzündung der Veränderung in Heidrichs Firma war die Finanzkrise 2008. Damals brachen dem Unternehmen viele Aufträge weg. Heidrich sagt, da habe er beschlossen, „radikal auf den Digital-Bereich“ zu setzen, „damit wir bei zukünftigen Krisen gewappnet sind“.

Inzwischen hat die Digitalisierung den Autozulieferer auf den Kopf gestellt: Alle Mitarbeiter haben Zugriff auf eine Software mit Firmendaten, die in Echtzeit zeigen, woran welche Maschinen arbeiten, wie Bestellungen abgewickelt werden und wie sich die Budgets entwickeln. Die Controlling-Abteilung hat Heidrich abgeschafft: „Anhand der Daten können alle Kollegen die meisten Entscheidungen selbst treffen.“

Ist die Digitalisierung also ein verkapptes Sparprogramm? Heidrich sagt, sein Ziel sei nicht, weniger Mitarbeiter zu beschäftigen, sondern sie dort einzusetzen, wo sie tun können, was Maschinen noch nicht schaffen. Ein Blick in alte Geschäftsberichte bestätigt: 2012 zählte die Firma 120 Mitarbeiter, 2017 bereits 140, jetzt sind es 170. Und die Software, die Heidrich im Einsatz hat, verkauft er nun auch anderen Firmen.

Aus Sicht des Fraunhofer-Experten Olaf Sauer hat Heidrich im Kleinen umgesetzt, was für die gesamte Industrie zu erwarten ist:

1. Transparenz schaffen

„Bei Industrie 4.0 denkt man an smarte Maschinen und Roboter, die alleine arbeiten“, sagt Sauer. Viele Maschinen würden jedoch seit Jahrzehnten gut laufen, man müsse sie nicht ersetzen, sondern könne sie eventuell aufrüsten: Dann liefern auch die alten Maschinen Daten, die zeigen, wie sich Produktionsprozesse verbessern lassen.

2. Eigenverantwortung ermöglichen

Ist der Datenschatz gehoben, sollten möglichst viele Beschäftigte zugreifen können. So können sie fundiert eigene Entscheidungen fällen. Auch das verbessert industrielle Produktionsprozesse.

3. Daten austauschen

Olaf Sauer sagt: „Industrie 4.0 ist erst dann wirklich fortgeschritten, wenn die Firmengrenzen durchlässig werden.“ Wenn also Unternehmen Daten austauschen. Firmen können damit gemeinsam Prozesse verbessern und Lieferketten optimieren.

4. Tempo machen

Laut einer Umfrage des Branchenverbands Bitkom zögert jede dritte Industriefirma, Anwendungen für die Industrie 4.0 einzusetzen. Zu viele, findet der Fraunhofer-Experte Sauer: „Japan, Südkorea und China sind uns bei der Anwendung von Technologien weit voraus.“ Dabei können Firmen Förderprogramme wie „go-digital“ des Bundeswirtschaftsministeriums nutzen, um die Digitalisierung voranzutreiben. „Es ist keine Frage der Möglichkeiten mehr, sondern es kommt auf den Willen der Firmen an“, sagt Sauer.